製造業でDXが進まない理由|主な課題と推進のポイントを具体的に解説

製造業におけるデジタルトランスフォーメーション(DX)の重要性が叫ばれる中、多くの企業がその推進に苦戦しています。

DXの必要性は理解しつつも、実際の導入や展開には様々な障壁が存在するのが現状です。そこで本記事では、製造業でDXが進まない主な理由を詳細に分析し、その課題を明らかにします。

さらに、これらの課題を克服し、DXを効果的に推進するためのポイントを具体的に解説しますので、ぜひ参考にしてください。

製造業におけるDXの現状と重要性

DXが製造業に与える影響

デジタルトランスフォーメーション(DX)は近年、製造業に大きな影響を与えています。なぜなら、自動化、IoT、AIなどの技術を活用することで、生産プロセスの効率化や品質向上を実現できるからです。

リアルタイムデータの分析により、迅速な意思決定が可能となり、コスト削減や生産性向上が図れます。また、顧客ニーズに迅速に対応できるようになり、競争力が強化されます。

製造業でDXが必要とされる理由

製造業でDXが必要とされる理由は、急速に変化する市場環境や顧客ニーズに対応するためです。これは、競争が激化する中で、従来のアナログな手法では限界が生じていることを意味します。

DXによって、企業は柔軟かつ迅速に市場の変動に対応し、効率的な生産管理や在庫管理を行うことが可能です。これにより、企業の競争力を維持・向上させることが求められています。

スマートファクトリーの概念

スマートファクトリーは、DXを推進する製造業の最先端の概念です。IoT、AI、ビッグデータなどの技術を組み合わせて、工場内の設備やプロセスを自動化し、リアルタイムでデータを収集・分析します。

これにより、生産の効率化や品質向上が図られ、ダウンタイムの削減やコスト削減が実現します。スマートファクトリーは、製造業の競争力を大幅に向上させる重要な要素です。

製造業でDXが進まない主な理由

人材不足と技術継承の課題

製造業でデジタルトランスフォーメーション(DX)が進まない主な理由の一つは、人材不足と技術継承の課題が挙げられます。高度なデジタル技術を扱う専門人材が不足しており、既存の従業員に対する教育や研修も不十分です。

また、熟練技術者の退職に伴い、長年培われてきた技術や知識の継承が困難となっています。これにより、DX推進が停滞する原因となっているのです。

既存システムとの互換性の問題

製造業の多くの企業では、既存のシステムが古く、新しいデジタル技術と互換性がないことがDXの障害となっています。システムの更新や統合には多大なコストと時間がかかるだけでなく、既存の業務に影響を及ぼすリスクもあるでしょう。このような問題により、企業がDXへの移行をためらう傾向があります。

投資コストの高さ

DXには多額の初期投資が必要であり、これが企業にとって大きな負担となります。新しいシステムの導入や設備の更新、専門人材の採用・育成にかかる費用は莫大です。

特に中小企業にとっては、限られた資金でこれらの投資を行うことは難しく、DX推進の障害となっているのです。

経営層の理解不足

DXの重要性を理解していない経営層がいることも、DX推進が進まない要因の一つです。経営層がデジタル技術の利点や必要性を認識せず、従来の手法に固執している場合、DXの推進が阻まれます。経営層の理解とサポートがなければ、全社的なDXの取り組みは成功しにくくなります。

DX推進における製造業特有の課題

業務の属人化と標準化の遅れ

製造業におけるDX推進の課題の一つは、業務の属人化と標準化の遅れです。長年にわたり、特定の従業員が重要な技術や知識を独占してきたため、業務の属人化が進んでいます。このため、標準化が遅れ、新しいデジタル技術の導入や効率的な業務プロセスの構築が難しくなっています。

セキュリティリスクへの懸念

DX推進に伴い、製造業ではセキュリティリスクへの懸念が高まっています。IoTやクラウドコンピューティングの導入により、サイバー攻撃のリスクが増大し、企業の機密情報や生産ラインへの侵入の危険性が高まります。このため、強固なセキュリティ対策が求められますが、多くの企業が対応に苦慮している状況です。

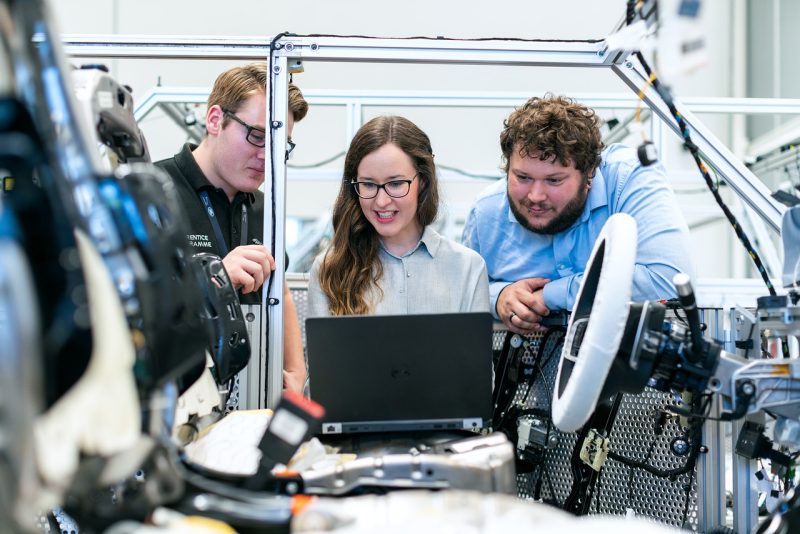

現場とIT部門の連携不足

製造業においては、現場とIT部門の連携不足もDX推進の障害の一つです。現場のニーズや課題を理解し、適切なデジタル技術を導入するためには、現場とIT部門が密に連携する必要があります。しかし、多くの企業では部門間のコミュニケーションが不足しており、効果的なDX推進が難しい状況です。

変革に対する抵抗感

最後に、DX推進に対する変革への抵抗感も大きな課題です。従来の業務手法に慣れた従業員が、新しいデジタル技術やプロセスの導入に対して抵抗を示すことが多いです。このため、DX推進には従業員の理解と協力が不可欠であり、変革の必要性を共有し、教育や研修を通じて抵抗感を払拭することが求められます。

製造業のDX推進のポイント

明確な目的とビジョンの設定

製造業におけるDX推進のためには、まず明確な目的とビジョンを設定することが重要です。企業全体のDX戦略を共有し、従業員がそれぞれの役割と目標を理解することで、一体感を持って取り組むことができます。具体的な目標を設定し、その達成に向けたロードマップを描くことで、効果的なDX推進が可能となります。

段階的な導入と小さな成功の積み重ね

DXの導入は、一気に行うのではなく段階的に進めることが成功のポイントです。まずは小規模なプロジェクトから始め、成功を積み重ねることで従業員の理解と信頼を得ることが可能です。小さな成功体験を通じて学びを得て、それを次のステップに生かすことで、全社的なDX推進がスムーズに進行するでしょう。

DX人材の育成と確保

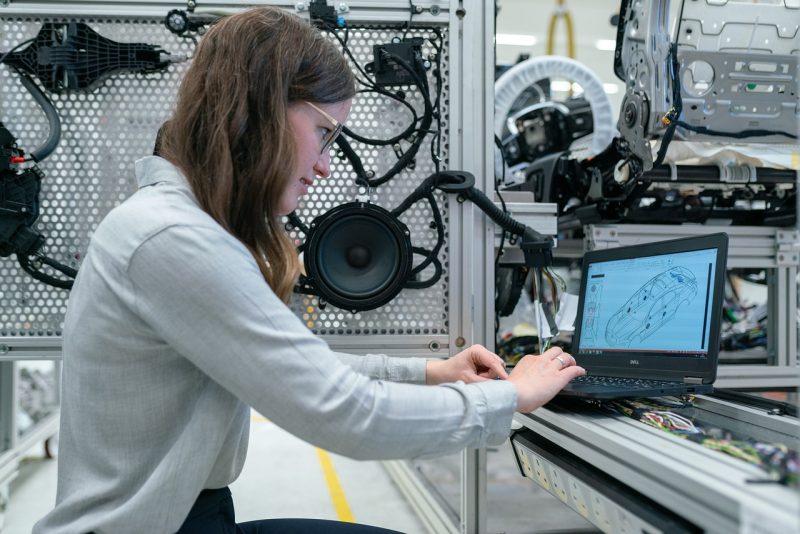

DXを成功させるためには、専門知識を持つ人材の育成と確保が不可欠です。社内での教育プログラムや研修を通じて、従業員のスキルを向上させるとともに、外部からの専門人材の採用も積極的に行いましょう。DX人材が育成されることで、新たな技術の導入や効率的なプロセス改善が進みます。

経営層のコミットメントと理解促進

経営層のコミットメントと理解がDX推進には不可欠です。経営層がDXの重要性を認識し、積極的にサポートすることで、従業員全体の意識が高まり、プロジェクトの推進力が増します。経営層がリーダーシップを発揮し、DXのビジョンを示すことで、企業全体が一丸となって取り組む環境が整います。

製造業DX成功のための具体的アプローチ

IoTプラットフォームの活用

製造業におけるDX成功には、IoTプラットフォームの活用が不可欠です。工場内の機械や設備にセンサーを取り付け、リアルタイムでデータを収集・分析します。これにより、設備の稼働状況や生産ラインのパフォーマンスを把握し、異常検知や予防保全が可能です。IoT技術を駆使することは、生産プロセスの最適化と効率化を実現する重要な要素です。

データ分析による生産性向上

収集したデータを分析し、製造プロセスのボトルネックや無駄を特定することで、生産性の向上が図れます。ビッグデータ解析やAIを活用して、需要予測や在庫管理の精度を高め、生産計画の最適化を実現しましょう。データに基づいた意思決定を行うことで、コスト削減やリードタイムの短縮が期待できます。

クラウド技術の導入

クラウド技術の導入により、データの一元管理と共有が容易となります。企業全体で情報をリアルタイムで共有することで、部門間の連携を強化できます。また、クラウドベースのソリューションを活用することで、システムの導入コストを抑えつつ、柔軟な拡張性を持たせることが可能です。これにより、迅速な対応と効率的な運営を実現できるでしょう。

アジャイル開発手法の採用

DX推進のためには、アジャイル開発手法の採用が有効です。アジャイル手法を用いることで、迅速なプロトタイプ作成とフィードバックの反映が可能となり、プロジェクトの進行を柔軟に調整できます。

短期間で成果を出しながら、持続的な改善を行うことで、DXプロジェクトの成功確率が高まります。アジャイル開発により、変化に迅速に対応できる体制を築くことが可能です。

製造業DXの成功事例と学ぶべきポイント

トヨタ自動車の工場IoT導入事例

トヨタ自動車は、工場内の生産ラインにIoT技術を導入し、リアルタイムで設備稼働情報を可視化しました。この技術により、予防保全や迅速な問題解決が可能となり、生産性が向上しました。また、データの一元管理により、効率的な生産計画が立てられるようになり、全体の業務効率も大幅に改善されました。トヨタの成功は、継続的な改善とデータ駆動型のアプローチに基づいています。

パナソニックのスマートファクトリー化

パナソニックは、スマートファクトリー化を推進し、IoTやAI技術を駆使して工場の生産性と品質管理の向上を図っています。リアルタイムでのデータ収集と分析により、設備の稼働状況や品質データを常に把握し、迅速な意思決定が可能となりました。これにより、生産プロセスの最適化が実現し、コスト削減と効率化が達成されました。パナソニックの事例からは、技術導入の先見性と継続的な改善の重要性を学べます。

ビーバーズでは、製造業に関するさまざまな課題のを解決するためのソリューションを提供しています。

もし、自社で解決できない問題を抱えておられる場合には、下記の申し込みフォームからお気軽にご相談ください。貴社のお役に立つ解決策を、迅速に提案いたします。